A gestão de manutenção de frotas é o conjunto de práticas que visa manter os veículos operando em condições ideais, com o menor custo possível e o máximo de disponibilidade. Isso inclui manutenção preventiva, preditiva e corretiva, uso de tecnologia (sensores, IoT e softwares CMMS), e análise de indicadores como MTBF, MTTR e custo por km rodado.

Manter uma frota em pleno funcionamento é um dos maiores desafios de qualquer operação logística ou corporativa. Mais do que apenas corrigir falhas, a gestão de manutenção é o que garante que cada veículo opere com segurança, eficiência e previsibilidade, fatores que impactam diretamente o custo operacional e a produtividade do negócio.

Em um mercado cada vez mais competitivo, com margens reduzidas e alta exigência por entregas pontuais, a manutenção deixa de ser uma despesa eventual e se transforma em um investimento estratégico.

Empresas que adotam processos bem definidos, indicadores claros e tecnologia de monitoramento em tempo real conseguem reduzir falhas, aumentar a vida útil da frota e prever custos com precisão.

Neste guia completo, você vai entender como estruturar um plano de manutenção de frotas eficiente, quais são os principais tipos de manutenção (corretiva, preventiva e preditiva), quais métricas devem ser acompanhadas e como a tecnologia, especialmente IoT e análise de dados, está revolucionando o setor.

Índice

- Manutenção como investimento estratégico

- Tendências em manutenção: predição, dados e IoT

- Tipos de manutenção: conheça as abordagens e quando aplicá-las

- Manutenção corretiva: quando e por que evitar

- Manutenção preventiva: planejamento que gera economia

- Manutenção preditiva: inteligência e dados em tempo real

- Plano de manutenção ideal: como montar, aplicar e monitorar

- Como montar um cronograma de revisões

- Calendário vs quilometragem vs uso real: o que seguir?

- Ferramentas e checklist essenciais para manter o controle

- Indicadores e métricas de saúde da frota: o que medir para tomar decisões melhores

- MTBF – Mean Time Between Failures (Tempo médio entre falhas)

- MTTR – Mean Time To Repair (Tempo médio de reparo)

- Custo por km rodado

- Taxa de falhas por período

- Tempo de parada (horas-máquina perdidas)

- ROI da manutenção

- Desafios comuns e como superá-los na gestão de manutenção de frotas

- Peças padronizadas vs. customizadas: o dilema da disponibilidade

- Oficinas locais vs. redes especializadas: qual o melhor caminho?

- Logística de peças: flutuação de estoque e falta de controle

- Problemas de aderência ao cronograma

- Tecnologias e automação para manutenção eficaz

- Sensores IoT: monitoramento em tempo real e predição de falhas

- Softwares de gestão de manutenção (CMMS)

- Integrações com outros sistemas: abastecimento, controle de despesas, pedidos automáticos

- Integração com outros pilares da frota: por que a manutenção deve estar conectada a toda a operação

- Manutenção ↔ Abastecimento

- Manutenção ↔ Controle de despesas

- Manutenção ↔ Gestão de pedágio

- Estudos de caso e exemplos práticos: como a gestão de manutenção impacta na operação

- Case 1 – Distribuidora de bebidas: +6% de aumento na disponibilidade da frota

- Case 2 – Empresa do setor energético: aumento de 69% na disponibilidade

- Case 3 – Locadora: economia com peças ao aplicar controle de MTBF

- Case 4 – Transportadora: 83% de adesão a planos de manutenção preventiva

- FAQ de manutenção de frota: respondendo às dúvidas mais buscadas

- O que é gestão de manutenção de frota?

- Quais são os principais tipos de manutenção?

- Qual a periodicidade ideal de manutenção para veículos de frota?

- Como controlar as manutenções de forma eficiente?

- Quais indicadores devo acompanhar?

- Como evitar trocas de peças desnecessárias?

Manutenção como investimento estratégico

Durante muito tempo, a manutenção de veículos foi vista apenas como uma despesa inevitável, algo reativo e desconectado da estratégia da empresa. No entanto, essa visão tem se tornado obsoleta.

Hoje, a manutenção é uma das principais alavancas de desempenho e economia dentro da gestão de frotas.

Ignorar pequenos sinais de desgaste pode levar a quebras graves, paradas não programadas e aumento nos custos de operação. Por outro lado, empresas que encaram a manutenção de forma preventiva e estruturada conseguem:

- Reduzir o custo por quilômetro rodado

- Diminuir falhas graves e tempo de inatividade

- Prolongar a vida útil dos veículos

- Melhorar a experiência de motoristas e clientes

- Garantir conformidade com normas de segurança e regulamentações

Ao investir em processos claros, capacitação e tecnologia, o gestor transforma a manutenção em um diferencial competitivo. O retorno aparece tanto em indicadores financeiros quanto em reputação e confiabilidade operacional.

Tendências em manutenção: predição, dados e IoT

A manutenção deixou de ser apenas uma agenda de revisões periódicas. Com o avanço da tecnologia, surgiram novas abordagens capazes de prever falhas antes que elas ocorram.

Estamos falando da manutenção preditiva, viabilizada por sensores embarcados e análise de dados em tempo real. Essas soluções permitem:

- Monitorar vibração, temperatura, pressão de fluidos, uso dos freios, rotação do motor, entre outros sinais vitais do veículo.

- Gerar alertas automáticos de anomalias, permitindo intervenção antes que o problema se agrave.

- Integrar os dados com sistemas de gestão da frota (como CMMS ou ERPs), criando um ecossistema automatizado de decisões.

Além disso, com o uso de IoT (Internet das Coisas), os veículos deixam de ser caixas-pretas e passam a gerar dados contínuos. Isso permite que gestores tomem decisões baseadas em evidências, não mais em intuição ou planilhas desatualizadas.

A transformação digital na manutenção de frotas já está acontecendo — e empresas que aderem a essas tecnologias saem na frente em eficiência, economia e sustentabilidade.

Tipos de manutenção: conheça as abordagens e quando aplicá-las

Para garantir o melhor desempenho da frota, é fundamental entender os diferentes tipos de manutenção. Cada um tem suas características, custos e objetivos e a escolha certa depende do perfil da operação, da tecnologia disponível e da maturidade da gestão.

Os três principais tipos são: manutenção corretiva, preventiva e preditiva. A seguir, detalhamos cada um deles com exemplos práticos.

Manutenção corretiva: quando e por que evitar

A manutenção corretiva é aquela realizada após a ocorrência de uma falha. É o conserto emergencial, como trocar um pneu estourado, substituir um motor fundido ou resolver um superaquecimento inesperado.

Embora inevitável em alguns casos, ela deve ser minimizada ao máximo, pois:

- Gera custos mais altos por conta de urgência e danos colaterais

- Provoca paradas não programadas, afetando produtividade

- Aumenta o risco de acidentes e perdas operacionais

Empresas que dependem excessivamente desse tipo de manutenção revelam falta de controle preventivo e planejamento, além de estarem mais sujeitas a prejuízos inesperados.

Manutenção preventiva: planejamento que gera economia

A manutenção preventiva é a mais conhecida e amplamente aplicada. Baseia-se em intervenções programadas, conforme:

- Quilometragem percorrida

- Tempo de uso

- Manual do fabricante

Exemplos comuns incluem: troca de óleo a cada 10.000 km, alinhamento periódico, substituição preventiva de pastilhas de freio, entre outros.

Seus benefícios são claros:

- Reduz falhas imprevistas

- Prolonga a vida útil de peças e sistemas

- Melhora o controle de custos com manutenção planejada

- Garante maior segurança para condutores e terceiros

Essa abordagem é indicada para a maioria das frotas, especialmente quando ainda não se utiliza tecnologia preditiva avançada.

Manutenção preditiva: inteligência e dados em tempo real

A manutenção preditiva é o estágio mais avançado da gestão. Ela se baseia no monitoramento contínuo das condições reais do veículo, por meio de sensores e sistemas embarcados.

Funciona assim:

- Coleta de dados (ex: temperatura, vibração, pressão, desgaste)

- Análise automática via algoritmos ou IA

- Geração de alertas antes que uma falha ocorra

Exemplo prático: um sensor detecta aumento anormal na vibração de um rolamento → alerta é emitido → manutenção é feita antes da quebra → evita-se parada e custo elevado.

Seus principais diferenciais:

- Alta precisão no momento da intervenção

- Redução drástica de falhas inesperadas

- Melhor aproveitamento dos componentes

- Decisões baseadas em dados, não em suposições

Apesar de exigir investimento em tecnologia, é altamente recomendada para frotas médias e grandes, onde o custo de inatividade é crítico.

Plano de manutenção ideal: como montar, aplicar e monitorar

A construção de um plano de manutenção bem estruturado é o que separa empresas com controle operacional daquelas que vivem apagando incêndios. Mais do que apenas agendar revisões, um bom plano permite prever falhas, equilibrar custos e manter a frota em plena operação.

A seguir, veja como criar um plano eficaz e adaptado à realidade da sua operação.

Como montar um cronograma de revisões

O ponto de partida é o mapeamento completo da frota: tipos de veículos, quilometragem média, histórico de falhas e padrões de uso (urbano, rodoviário, carga leve, carga pesada).

Com isso em mãos, defina o cronograma com base em:

- Quilometragem recomendada pelo fabricante

- Intervalos por tempo (ex: mensal, trimestral)

- Histórico interno da frota

- Condições reais de uso (ex: terrenos, climas, peso transportado)

Exemplo de estrutura:

| Tipo de manutenção | Periodicidade | Ação |

| Troca de óleo | A cada 10.000 km ou 6 meses | Lubrificação preventiva |

| Alinhamento/balanceamento | A cada 6 meses | Reduz desgaste de pneus |

| Revisão de freios | A cada 20.000 km | Segurança operacional |

| Checagem de filtros | A cada 3 meses | Prevenção de falhas |

Esse cronograma deve ser centralizado em uma ferramenta de controle, com alertas automáticos, histórico e priorização por criticidade.

Calendário vs quilometragem vs uso real: o que seguir?

Nem sempre seguir o calendário é suficiente — e nem sempre a quilometragem é o melhor indicador. O ideal é cruzar as informações e adaptar o plano à realidade:

- Veículos que rodam pouco (ex: uso urbano esporádico) → manutenção por tempo

- Veículos que rodam intensamente (logística rodoviária) → manutenção por km rodado

- Veículos com sensores e telemetria → manutenção por dados reais de desgaste

Essa personalização é o que garante que você não gaste demais nem de menos, mantendo o equilíbrio ideal entre custo e segurança.

Ferramentas e checklist essenciais para manter o controle

Uma boa gestão exige organização. Use:

- Checklists padronizados por tipo de veículo e tipo de manutenção

- Software de controle de manutenção (CMMS) para centralizar alertas, ordens de serviço e históricos

- Planilhas inteligentes ou dashboards integrados a outros dados da frota (abastecimento, controle de despesas)

- Painéis visuais para o time de manutenção acompanhar pendências e prioridades

Também é importante ter um fluxo claro de aprovações, prazos de atendimento e regras para quando um veículo pode ou não continuar rodando.

Indicadores e métricas de saúde da frota: o que medir para tomar decisões melhores

Uma gestão de manutenção eficiente não se baseia apenas em “achismos” ou experiências anteriores, ela depende de indicadores claros, rastreáveis e atualizados. Esses dados não apenas ajudam a evitar falhas, mas também a comprovar resultados, justificar investimentos e identificar gargalos operacionais.

Abaixo, listamos os principais KPIs (Key Performance Indicators) para acompanhar na sua operação:

MTBF – Mean Time Between Failures (Tempo médio entre falhas)

Esse indicador mostra a confiabilidade da frota. Representa o tempo médio (ou km médio) entre uma falha e outra.

Fórmula:

MTBF = Tempo total de operação / Número de falhas

Exemplo prático:

Se uma frota opera 10.000 horas por mês e registra 20 falhas, o MTBF é de 500 horas. Quanto maior o número, mais confiável é a operação.

MTTR – Mean Time To Repair (Tempo médio de reparo)

Mostra o tempo médio necessário para consertar um veículo após uma falha. Ajuda a avaliar a eficiência da equipe de manutenção e da rede de oficinas.

Fórmula:

MTTR = Tempo total de reparo / Número de intervenções

Meta: Reduzir o MTTR sem comprometer a qualidade da manutenção.

Custo por km rodado

Esse é um dos indicadores mais importantes do ponto de vista financeiro. Avalia o custo de manutenção por quilômetro rodado, considerando peças, mão de obra, tempo de inatividade e até substituição de veículos.

Fórmula simplificada:

Custo por km = Total de custos de manutenção / Total de km percorridos

Objetivo: Monitorar variações anormais e comparar entre modelos, tipos de veículo ou fornecedores.

Taxa de falhas por período

Avalia quantas falhas ocorrem dentro de um intervalo de tempo ou ciclo operacional. Pode ser usado por tipo de veículo, modelo ou fabricante.

Importância:

- Detectar veículos ou peças problemáticas

- Priorizar manutenção corretiva ou substituição

Tempo de parada (horas-máquina perdidas)

Calcula o total de tempo em que os veículos ficaram inativos por motivo de manutenção.

Impacto direto: produtividade, atendimento ao cliente e rentabilidade.

Use esse dado para:

- Negociar com fornecedores de peças e serviços

- Calcular custo de oportunidade

- Estimar capacidade ociosa e necessidade de frota reserva

ROI da manutenção

O Retorno sobre Investimento (ROI) da manutenção mede se o que está sendo gasto gera retorno em forma de economia ou produtividade.

Exemplo:

Investimento em manutenção preventiva de R$ 50.000 gera economia de R$ 120.000 em corretivas → ROI de 140%.

Calcular o ROI ajuda a:

- Justificar investimentos em tecnologia ou equipes

- Validar a estratégia adotada

- Apresentar resultados para diretoria ou conselho

Dica extra: sempre avalie os indicadores em conjunto, e não de forma isolada. Um MTTR baixo pode não ser bom se o número de falhas (MTBF) for alto, por exemplo. A integração dos dados é o que traz insights reais.

Desafios comuns e como superá-los na gestão de manutenção de frotas

Mesmo com um plano de manutenção estruturado e indicadores bem definidos, a execução no dia a dia pode enfrentar diversos obstáculos. Conhecer os desafios mais comuns — e, principalmente, como superá-los — é o que permite tornar a gestão mais eficaz, consistente e sustentável.

A seguir, listamos os principais gargalos enfrentados por gestores de frota e soluções práticas para cada um.

Peças padronizadas vs. customizadas: o dilema da disponibilidade

Desafio: Frotas com veículos de diferentes marcas, modelos e anos podem exigir peças específicas que não estão sempre disponíveis no mercado.

Impacto: Atrasos na manutenção, veículos parados por longos períodos, aumento de custos com peças sob demanda.

Solução:

- Trabalhar com fornecedores que tenham histórico de entrega rápida e peças compatíveis.

- Padronizar a frota gradualmente, reduzindo a diversidade de modelos.

- Criar um estoque mínimo estratégico para peças críticas com alta rotatividade.

Oficinas locais vs. redes especializadas: qual o melhor caminho?

Desafio: Escolher entre oficinas de confiança locais, que podem ser mais econômicas, e redes homologadas, que oferecem processos mais padronizados e garantia.

Impacto: Diferença na qualidade do serviço, nos prazos e nos custos.

Solução:

- Usar uma abordagem híbrida e flexível, priorizando oficinas especializadas para manutenções críticas e locais confiáveis para ações rápidas.

- Criar uma matriz de qualificação de fornecedores, avaliando critérios como tempo de serviço, custo, garantia e SLA (tempo de resposta).

- Integrar o histórico de cada oficina no sistema de manutenção, facilitando auditoria e tomada de decisão.

Logística de peças: flutuação de estoque e falta de controle

Desafio: Não ter visibilidade do que está disponível ou do tempo necessário para reposição de peças.

Impacto: Interrupção do cronograma de manutenção, atrasos, desperdício com peças não utilizadas.

Solução:

- Integrar o estoque de peças ao sistema de manutenção ou ERP.

- Estabelecer níveis mínimos e máximos por peça, com alertas de reabastecimento.

- Avaliar sazonalidades e criar um planejamento de compras baseado em histórico de consumo.

Problemas de aderência ao cronograma

Desafio: Veículos que não comparecem na data agendada, ou que são usados mesmo com manutenção vencida.

Impacto: Quebras inesperadas, aumento de risco operacional e perda de previsibilidade.

Solução:

- Implementar alertas automáticos e notificações para gestores e condutores.

- Criar regras de bloqueio para veículos com manutenção em atraso (via sistema de abastecimento, telemetria ou aplicativo interno).

- Monitorar KPIs de aderência ao plano e criar metas por time ou região.

Dominar esses desafios transforma a área de manutenção em uma operação madura, conectada e estratégica. E mais importante: protege a frota, o orçamento e a reputação da empresa.

Tecnologias e automação para manutenção eficaz

A era da planilha e da prancheta está ficando para trás. A evolução da tecnologia permitiu que a manutenção deixasse de ser um processo reativo e passasse a ser inteligente, automatizado e orientado por dados. Quem aproveita essas ferramentas não apenas reduz custos, mas ganha vantagem competitiva real.

Veja as principais inovações que estão transformando a gestão de manutenção nas frotas:

Sensores IoT: monitoramento em tempo real e predição de falhas

Os sensores embarcados (IoT) capturam dados contínuos do funcionamento do veículo, como:

- Temperatura do motor

- Vibração de peças móveis

- Nível de fluídos

- Pressão dos pneus

- Desgaste dos freios

- Padrões de condução

Esses dados são enviados para a nuvem, onde algoritmos detectam desvios de padrão e geram alertas automáticos. Com isso, o gestor pode agir antes que a falha aconteça, aplicando manutenção preditiva com alta precisão.

Benefícios práticos:

- Redução de falhas críticas

- Aumento da disponibilidade da frota

- Manutenção baseada em condição real (não só calendário ou km)

Softwares de gestão de manutenção (CMMS)

Os sistemas CMMS (Computerized Maintenance Management Systems) são plataformas completas para registrar, programar e controlar todas as atividades de manutenção da frota.

Principais funções:

- Controle de ordens de serviço (OS)

- Histórico completo de cada veículo

- Alertas e agendamentos automáticos

- Integração com estoque de peças e fornecedores

- Indicadores e relatórios em tempo real

Exemplos de uso:

- Abertura de OS automática ao atingir determinada km

- Integração com oficinas homologadas

- Dashboards gerenciais para acompanhar SLA e custos

Integrações com outros sistemas: abastecimento, controle de despesas, pedidos automáticos

A manutenção não pode ser um sistema isolado. Ela deve se integrar com outros pilares da gestão da frota, como:

- Sistema de abastecimento → bloqueio de veículos com manutenção atrasada

- Controle de despesas → visão completa de custo total de propriedade (TCO)

- Solicitação de peças → pedidos automáticos conforme plano de manutenção

Essas integrações possibilitam:

- Centralização de dados

- Aumento da automação operacional

- Tomadas de decisão mais rápidas e baseadas em contexto

Ao adotar essas tecnologias, sua empresa não só moderniza o processo de manutenção, como também aumenta a segurança, a economia e a previsibilidade da frota. Em um mercado onde o tempo parado custa caro, a automação é mais do que tendência — é uma necessidade.

Gestão de manutenção Edenred

A plataforma de Gestão de Manutenção Edenred é um exemplo robusto de solução que integra controle técnico, oficinas homologadas, padronização de peças e painéis de gestão em tempo real.

Ela permite criar planos de manutenção por tipo de veículo, automatiza alertas de revisão e bloqueia manutenções fora do plano, com base em dados reais de uso. Isso resulta em mais previsibilidade, menos falhas e maior economia.

Integração com outros pilares da frota: por que a manutenção deve estar conectada a toda a operação

Em uma operação de frotas bem gerida, manutenção, abastecimento, despesas e pedágio não são áreas separadas — são engrenagens do mesmo sistema. Quando essas áreas estão integradas, os ganhos vão muito além da eficiência: envolvem redução de custos, melhoria de performance e mais segurança na tomada de decisões.

Veja como a manutenção se conecta com os principais pilares da gestão de frota:

Manutenção ↔ Abastecimento

Relação direta: O consumo de combustível é um reflexo direto da condição do veículo. Componentes desgastados (ex: filtros, injeção, pneus desalinhados) aumentam o consumo.

Benefícios da integração:

- Identificação de aumento de consumo como sinal de necessidade de manutenção.

- Bloqueio automático de abastecimento para veículos com revisões vencidas.

- Alerta para veículos que abastecem fora do padrão esperado.

Exemplo prático: um sistema integrado detecta que um veículo está com consumo acima da média e cruza o dado com o histórico de revisão → aciona automaticamente uma inspeção.

Manutenção ↔ Controle de despesas

Relação direta: Sem controle da manutenção, os custos da frota disparam — tanto de forma visível (oficinas, peças), quanto oculta (ineficiência, falhas, inatividade).

Benefícios da integração:

- Visão consolidada do custo total por veículo (TCO).

- Comparativo entre veículos mais ou menos econômicos.

- Detecção de gastos recorrentes com o mesmo tipo de falha (sinal de problema sistêmico).

Ferramenta essencial: dashboards de manutenção integrados a módulos de finanças, com classificação por tipo de custo, frequência e impacto.

Manutenção ↔ Gestão de pedágio

Relação indireta, mas estratégica: veículos com problemas mecânicos tendem a fazer rotas mais longas, consumir mais e até gerar multas por infrações (ex: velocidade, pneus em mau estado).

Benefícios da integração:

- Planejamento de manutenção alinhado à logística de viagens (evita paradas em trajetos com muitos pedágios).

- Cruzamento de dados: rotas com mais desgaste x incidência de manutenção.

- Otimização de roteiros com base na condição dos veículos.

Exemplo prático: ao saber que um caminhão está prestes a entrar em manutenção preventiva, o gestor aloca outro veículo com revisão recente para uma rota crítica com alto volume de pedágios.

A visão integrada da frota permite que decisões sejam mais rápidas, baseadas em dados e com foco em redução de custos e aumento da disponibilidade. A manutenção, nesse contexto, deixa de ser um “centro de custo” e passa a ser um centro de inteligência operacional.

Estudos de caso e exemplos práticos: como a gestão de manutenção impacta na operação

Implementar um plano de manutenção estruturado, com apoio de tecnologia e padrões técnicos, gera benefícios concretos e mensuráveis. Os cases abaixo mostram na prática como empresas de diferentes segmentos conseguiram aumentar a disponibilidade da frota, reduzir custos e elevar o nível de controle.

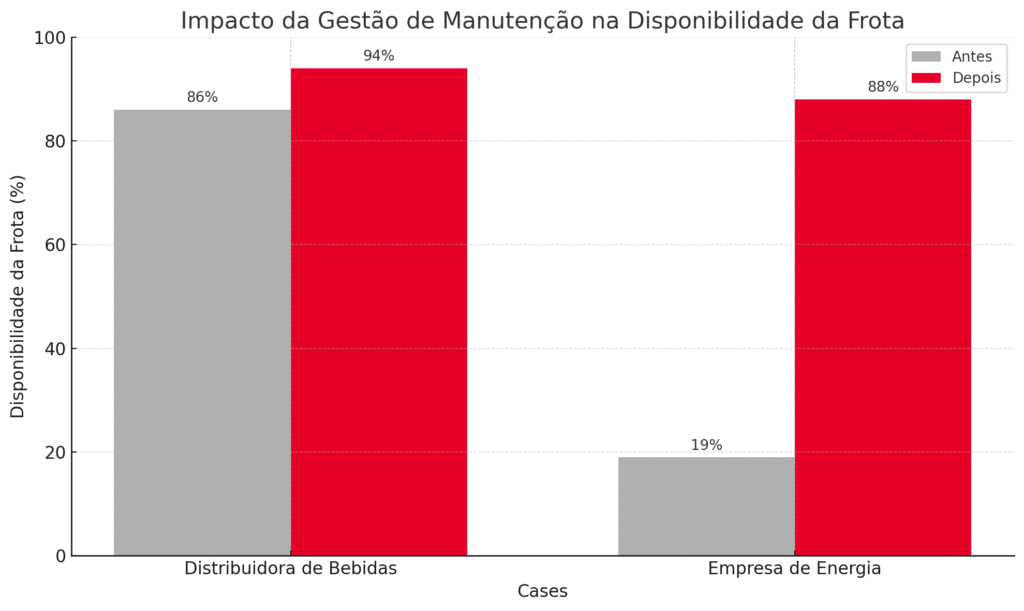

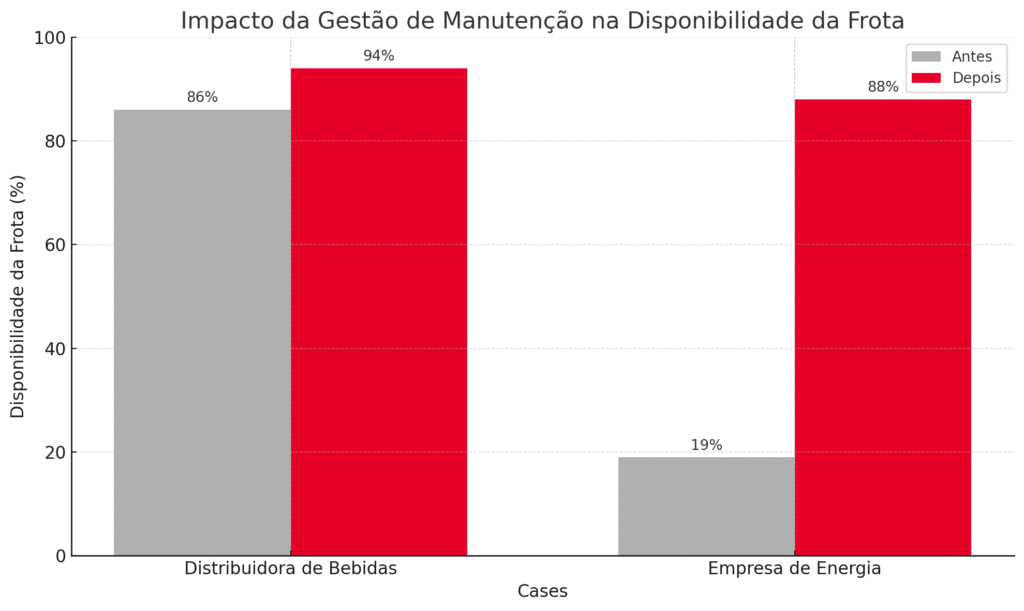

Case 1 – Distribuidora de bebidas: +6% de aumento na disponibilidade da frota

Perfil da frota:

- 2.780 veículos ativos

- 75% veículos pesados

- Idade média da frota: 7,7 anos

Desafio: Alto tempo de inatividade dos veículos por falta de padronização na gestão de manutenção.

Solução implantada:

- Gestão Compartilhada de Manutenção Edenred

- Cerca eletrônica com telemetria para imobilização automática em oficinas

- Painel operacional com controle de SLAs em tempo real

- Follow-up automático das tarefas com os estabelecimentos

Resultado:

🔼 Disponibilidade da frota aumentou de 86% para 94%

📈 Mais de 60 mil manutenções/mês controladas automaticamente

Case 2 – Empresa do setor energético: aumento de 69% na disponibilidade

Perfil da frota:

- 6.051 veículos ativos

- 46% leves, 33% utilitários

- Idade média: 4,9 anos

Desafios: Baixo controle de manutenção e alto índice de indisponibilidade.

Solução implantada:

- Plataforma de Manutenção Edenred com gestão técnica integrada

- Aplicação de regras de Padrões Técnicos e controle via MTBF

- Alertas automatizados para manutenções preventivas

Resultado:

🔼 Disponibilidade aumentou de 19% para 88% em 1 ano

📲 Painel de controle e alertas mobile/web para gestão proativa

📈 Mais de 8 mil manutenções/mês realizadas com controle automatizado

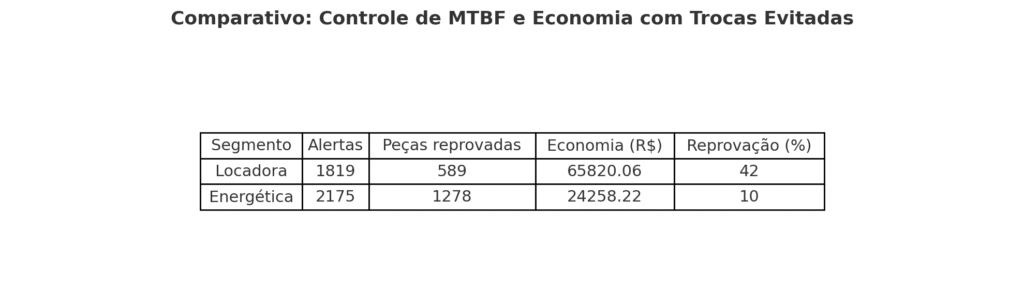

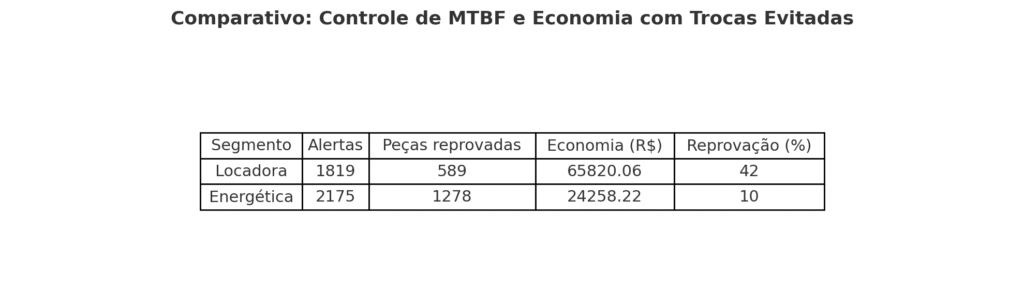

Case 3 – Locadora: economia com peças ao aplicar controle de MTBF

Perfil da frota: veículos leves

Solução aplicada:

- Controle de tempo médio entre falhas (MTBF) por peça

- Bloqueio de trocas prematuras com base em durabilidade projetada

Resultado:

- 1.819 alertas analisados

- 589 peças reprovadas por troca prematura

- 💰 Economia de R$ 65.820,06 em um único mês

- 🔻 42% de orçamento reprovado por não ser momento ideal de troca

Case 4 – Transportadora: 83% de adesão a planos de manutenção preventiva

Perfil da frota: veículos pesados

Solução aplicada:

- Gestão de preventivas integrada ao plano da montadora

- Alertas de revisão por SMS, e-mail e app

- Painel de acompanhamento em tempo real

Resultado:

- 3.900 veículos com plano alocado

- 83% das manutenções preventivas executadas conforme programação

Esses exemplos reforçam o quanto a integração entre tecnologia, padronização técnica e gestão por indicadores é capaz de transformar a manutenção de frota em uma área estratégica, altamente previsível e com impacto direto nos custos e na operação.

FAQ de manutenção de frota: respondendo às dúvidas mais buscadas

Essa seção ajuda tanto quem está começando na área quanto gestores que querem aprofundar o entendimento técnico.

O que é gestão de manutenção de frota?

É o conjunto de práticas e processos adotados para manter os veículos da frota em condições ideais de uso. Isso envolve planejamento de revisões, controle de falhas, análise de indicadores, gestão de oficinas, peças e muito mais. O objetivo principal é reduzir custos, evitar imprevistos e aumentar a vida útil dos veículos.

Quais são os principais tipos de manutenção?

Os três principais tipos são:

- Corretiva: após a falha acontecer (mais cara e arriscada)

- Preventiva: programada com base em tempo ou quilometragem

- Preditiva: baseada em dados e sensores, prevê falhas antes que ocorram

Qual a periodicidade ideal de manutenção para veículos de frota?

Depende do tipo de veículo, do uso e das recomendações do fabricante. Em geral:

- Carros leves: revisão a cada 10.000 km ou 6 meses

- Veículos pesados: a cada 15.000–20.000 km

- Operações severas exigem manutenção mais frequente

O ideal é cruzar informações de quilometragem, tempo de uso e dados de sensores para definir a melhor frequência.

Como controlar as manutenções de forma eficiente?

O ideal é usar um software de gestão de manutenção (CMMS) que concentre:

- Histórico de cada veículo

- Agendamento automático

- Alertas de revisão

- Controle de peças e ordens de serviço

Também é possível usar checklists digitais, dashboards e integração com abastecimento e telemetria.

A gestão de manutenção de frotas é o conjunto de práticas que visa manter os veículos operando em condições ideais, com o menor custo possível e o máximo de disponibilidade. Isso inclui manutenção preventiva, preditiva e corretiva, uso de tecnologia (sensores, IoT e softwares CMMS), e análise de indicadores como MTBF, MTTR e custo por km rodado.

Manter uma frota em pleno funcionamento é um dos maiores desafios de qualquer operação logística ou corporativa. Mais do que apenas corrigir falhas, a gestão de manutenção é o que garante que cada veículo opere com segurança, eficiência e previsibilidade, fatores que impactam diretamente o custo operacional e a produtividade do negócio.

Em um mercado cada vez mais competitivo, com margens reduzidas e alta exigência por entregas pontuais, a manutenção deixa de ser uma despesa eventual e se transforma em um investimento estratégico.

Empresas que adotam processos bem definidos, indicadores claros e tecnologia de monitoramento em tempo real conseguem reduzir falhas, aumentar a vida útil da frota e prever custos com precisão.

Neste guia completo, você vai entender como estruturar um plano de manutenção de frotas eficiente, quais são os principais tipos de manutenção (corretiva, preventiva e preditiva), quais métricas devem ser acompanhadas e como a tecnologia, especialmente IoT e análise de dados, está revolucionando o setor.

Índice

- Manutenção como investimento estratégico

- Tendências em manutenção: predição, dados e IoT

- Tipos de manutenção: conheça as abordagens e quando aplicá-las

- Manutenção corretiva: quando e por que evitar

- Manutenção preventiva: planejamento que gera economia

- Manutenção preditiva: inteligência e dados em tempo real

- Plano de manutenção ideal: como montar, aplicar e monitorar

- Como montar um cronograma de revisões

- Calendário vs quilometragem vs uso real: o que seguir?

- Ferramentas e checklist essenciais para manter o controle

- Indicadores e métricas de saúde da frota: o que medir para tomar decisões melhores

- MTBF – Mean Time Between Failures (Tempo médio entre falhas)

- MTTR – Mean Time To Repair (Tempo médio de reparo)

- Custo por km rodado

- Taxa de falhas por período

- Tempo de parada (horas-máquina perdidas)

- ROI da manutenção

- Desafios comuns e como superá-los na gestão de manutenção de frotas

- Peças padronizadas vs. customizadas: o dilema da disponibilidade

- Oficinas locais vs. redes especializadas: qual o melhor caminho?

- Logística de peças: flutuação de estoque e falta de controle

- Problemas de aderência ao cronograma

- Tecnologias e automação para manutenção eficaz

- Sensores IoT: monitoramento em tempo real e predição de falhas

- Softwares de gestão de manutenção (CMMS)

- Integrações com outros sistemas: abastecimento, controle de despesas, pedidos automáticos

- Integração com outros pilares da frota: por que a manutenção deve estar conectada a toda a operação

- Manutenção ↔ Abastecimento

- Manutenção ↔ Controle de despesas

- Manutenção ↔ Gestão de pedágio

- Estudos de caso e exemplos práticos: como a gestão de manutenção impacta na operação

- Case 1 – Distribuidora de bebidas: +6% de aumento na disponibilidade da frota

- Case 2 – Empresa do setor energético: aumento de 69% na disponibilidade

- Case 3 – Locadora: economia com peças ao aplicar controle de MTBF

- Case 4 – Transportadora: 83% de adesão a planos de manutenção preventiva

- FAQ de manutenção de frota: respondendo às dúvidas mais buscadas

- O que é gestão de manutenção de frota?

- Quais são os principais tipos de manutenção?

- Qual a periodicidade ideal de manutenção para veículos de frota?

- Como controlar as manutenções de forma eficiente?

- Quais indicadores devo acompanhar?

- Como evitar trocas de peças desnecessárias?

Manutenção como investimento estratégico

Durante muito tempo, a manutenção de veículos foi vista apenas como uma despesa inevitável, algo reativo e desconectado da estratégia da empresa. No entanto, essa visão tem se tornado obsoleta.

Hoje, a manutenção é uma das principais alavancas de desempenho e economia dentro da gestão de frotas.

Ignorar pequenos sinais de desgaste pode levar a quebras graves, paradas não programadas e aumento nos custos de operação. Por outro lado, empresas que encaram a manutenção de forma preventiva e estruturada conseguem:

- Reduzir o custo por quilômetro rodado

- Diminuir falhas graves e tempo de inatividade

- Prolongar a vida útil dos veículos

- Melhorar a experiência de motoristas e clientes

- Garantir conformidade com normas de segurança e regulamentações

Ao investir em processos claros, capacitação e tecnologia, o gestor transforma a manutenção em um diferencial competitivo. O retorno aparece tanto em indicadores financeiros quanto em reputação e confiabilidade operacional.

Tendências em manutenção: predição, dados e IoT

A manutenção deixou de ser apenas uma agenda de revisões periódicas. Com o avanço da tecnologia, surgiram novas abordagens capazes de prever falhas antes que elas ocorram.

Estamos falando da manutenção preditiva, viabilizada por sensores embarcados e análise de dados em tempo real. Essas soluções permitem:

- Monitorar vibração, temperatura, pressão de fluidos, uso dos freios, rotação do motor, entre outros sinais vitais do veículo.

- Gerar alertas automáticos de anomalias, permitindo intervenção antes que o problema se agrave.

- Integrar os dados com sistemas de gestão da frota (como CMMS ou ERPs), criando um ecossistema automatizado de decisões.

Além disso, com o uso de IoT (Internet das Coisas), os veículos deixam de ser caixas-pretas e passam a gerar dados contínuos. Isso permite que gestores tomem decisões baseadas em evidências, não mais em intuição ou planilhas desatualizadas.

A transformação digital na manutenção de frotas já está acontecendo — e empresas que aderem a essas tecnologias saem na frente em eficiência, economia e sustentabilidade.

Tipos de manutenção: conheça as abordagens e quando aplicá-las

Para garantir o melhor desempenho da frota, é fundamental entender os diferentes tipos de manutenção. Cada um tem suas características, custos e objetivos e a escolha certa depende do perfil da operação, da tecnologia disponível e da maturidade da gestão.

Os três principais tipos são: manutenção corretiva, preventiva e preditiva. A seguir, detalhamos cada um deles com exemplos práticos.

Manutenção corretiva: quando e por que evitar

A manutenção corretiva é aquela realizada após a ocorrência de uma falha. É o conserto emergencial, como trocar um pneu estourado, substituir um motor fundido ou resolver um superaquecimento inesperado.

Embora inevitável em alguns casos, ela deve ser minimizada ao máximo, pois:

- Gera custos mais altos por conta de urgência e danos colaterais

- Provoca paradas não programadas, afetando produtividade

- Aumenta o risco de acidentes e perdas operacionais

Empresas que dependem excessivamente desse tipo de manutenção revelam falta de controle preventivo e planejamento, além de estarem mais sujeitas a prejuízos inesperados.

Manutenção preventiva: planejamento que gera economia

A manutenção preventiva é a mais conhecida e amplamente aplicada. Baseia-se em intervenções programadas, conforme:

- Quilometragem percorrida

- Tempo de uso

- Manual do fabricante

Exemplos comuns incluem: troca de óleo a cada 10.000 km, alinhamento periódico, substituição preventiva de pastilhas de freio, entre outros.

Seus benefícios são claros:

- Reduz falhas imprevistas

- Prolonga a vida útil de peças e sistemas

- Melhora o controle de custos com manutenção planejada

- Garante maior segurança para condutores e terceiros

Essa abordagem é indicada para a maioria das frotas, especialmente quando ainda não se utiliza tecnologia preditiva avançada.

Manutenção preditiva: inteligência e dados em tempo real

A manutenção preditiva é o estágio mais avançado da gestão. Ela se baseia no monitoramento contínuo das condições reais do veículo, por meio de sensores e sistemas embarcados.

Funciona assim:

- Coleta de dados (ex: temperatura, vibração, pressão, desgaste)

- Análise automática via algoritmos ou IA

- Geração de alertas antes que uma falha ocorra

Exemplo prático: um sensor detecta aumento anormal na vibração de um rolamento → alerta é emitido → manutenção é feita antes da quebra → evita-se parada e custo elevado.

Seus principais diferenciais:

- Alta precisão no momento da intervenção

- Redução drástica de falhas inesperadas

- Melhor aproveitamento dos componentes

- Decisões baseadas em dados, não em suposições

Apesar de exigir investimento em tecnologia, é altamente recomendada para frotas médias e grandes, onde o custo de inatividade é crítico.

Plano de manutenção ideal: como montar, aplicar e monitorar

A construção de um plano de manutenção bem estruturado é o que separa empresas com controle operacional daquelas que vivem apagando incêndios. Mais do que apenas agendar revisões, um bom plano permite prever falhas, equilibrar custos e manter a frota em plena operação.

A seguir, veja como criar um plano eficaz e adaptado à realidade da sua operação.

Como montar um cronograma de revisões

O ponto de partida é o mapeamento completo da frota: tipos de veículos, quilometragem média, histórico de falhas e padrões de uso (urbano, rodoviário, carga leve, carga pesada).

Com isso em mãos, defina o cronograma com base em:

- Quilometragem recomendada pelo fabricante

- Intervalos por tempo (ex: mensal, trimestral)

- Histórico interno da frota

- Condições reais de uso (ex: terrenos, climas, peso transportado)

Exemplo de estrutura:

| Tipo de manutenção | Periodicidade | Ação |

| Troca de óleo | A cada 10.000 km ou 6 meses | Lubrificação preventiva |

| Alinhamento/balanceamento | A cada 6 meses | Reduz desgaste de pneus |

| Revisão de freios | A cada 20.000 km | Segurança operacional |

| Checagem de filtros | A cada 3 meses | Prevenção de falhas |

Esse cronograma deve ser centralizado em uma ferramenta de controle, com alertas automáticos, histórico e priorização por criticidade.

Calendário vs quilometragem vs uso real: o que seguir?

Nem sempre seguir o calendário é suficiente — e nem sempre a quilometragem é o melhor indicador. O ideal é cruzar as informações e adaptar o plano à realidade:

- Veículos que rodam pouco (ex: uso urbano esporádico) → manutenção por tempo

- Veículos que rodam intensamente (logística rodoviária) → manutenção por km rodado

- Veículos com sensores e telemetria → manutenção por dados reais de desgaste

Essa personalização é o que garante que você não gaste demais nem de menos, mantendo o equilíbrio ideal entre custo e segurança.

Ferramentas e checklist essenciais para manter o controle

Uma boa gestão exige organização. Use:

- Checklists padronizados por tipo de veículo e tipo de manutenção

- Software de controle de manutenção (CMMS) para centralizar alertas, ordens de serviço e históricos

- Planilhas inteligentes ou dashboards integrados a outros dados da frota (abastecimento, controle de despesas)

- Painéis visuais para o time de manutenção acompanhar pendências e prioridades

Também é importante ter um fluxo claro de aprovações, prazos de atendimento e regras para quando um veículo pode ou não continuar rodando.

Indicadores e métricas de saúde da frota: o que medir para tomar decisões melhores

Uma gestão de manutenção eficiente não se baseia apenas em “achismos” ou experiências anteriores, ela depende de indicadores claros, rastreáveis e atualizados. Esses dados não apenas ajudam a evitar falhas, mas também a comprovar resultados, justificar investimentos e identificar gargalos operacionais.

Abaixo, listamos os principais KPIs (Key Performance Indicators) para acompanhar na sua operação:

MTBF – Mean Time Between Failures (Tempo médio entre falhas)

Esse indicador mostra a confiabilidade da frota. Representa o tempo médio (ou km médio) entre uma falha e outra.

Fórmula:

MTBF = Tempo total de operação / Número de falhas

Exemplo prático:

Se uma frota opera 10.000 horas por mês e registra 20 falhas, o MTBF é de 500 horas. Quanto maior o número, mais confiável é a operação.

MTTR – Mean Time To Repair (Tempo médio de reparo)

Mostra o tempo médio necessário para consertar um veículo após uma falha. Ajuda a avaliar a eficiência da equipe de manutenção e da rede de oficinas.

Fórmula:

MTTR = Tempo total de reparo / Número de intervenções

Meta: Reduzir o MTTR sem comprometer a qualidade da manutenção.

Custo por km rodado

Esse é um dos indicadores mais importantes do ponto de vista financeiro. Avalia o custo de manutenção por quilômetro rodado, considerando peças, mão de obra, tempo de inatividade e até substituição de veículos.

Fórmula simplificada:

Custo por km = Total de custos de manutenção / Total de km percorridos

Objetivo: Monitorar variações anormais e comparar entre modelos, tipos de veículo ou fornecedores.

Taxa de falhas por período

Avalia quantas falhas ocorrem dentro de um intervalo de tempo ou ciclo operacional. Pode ser usado por tipo de veículo, modelo ou fabricante.

Importância:

- Detectar veículos ou peças problemáticas

- Priorizar manutenção corretiva ou substituição

Tempo de parada (horas-máquina perdidas)

Calcula o total de tempo em que os veículos ficaram inativos por motivo de manutenção.

Impacto direto: produtividade, atendimento ao cliente e rentabilidade.

Use esse dado para:

- Negociar com fornecedores de peças e serviços

- Calcular custo de oportunidade

- Estimar capacidade ociosa e necessidade de frota reserva

ROI da manutenção

O Retorno sobre Investimento (ROI) da manutenção mede se o que está sendo gasto gera retorno em forma de economia ou produtividade.

Exemplo:

Investimento em manutenção preventiva de R$ 50.000 gera economia de R$ 120.000 em corretivas → ROI de 140%.

Calcular o ROI ajuda a:

- Justificar investimentos em tecnologia ou equipes

- Validar a estratégia adotada

- Apresentar resultados para diretoria ou conselho

Dica extra: sempre avalie os indicadores em conjunto, e não de forma isolada. Um MTTR baixo pode não ser bom se o número de falhas (MTBF) for alto, por exemplo. A integração dos dados é o que traz insights reais.

Desafios comuns e como superá-los na gestão de manutenção de frotas

Mesmo com um plano de manutenção estruturado e indicadores bem definidos, a execução no dia a dia pode enfrentar diversos obstáculos. Conhecer os desafios mais comuns — e, principalmente, como superá-los — é o que permite tornar a gestão mais eficaz, consistente e sustentável.

A seguir, listamos os principais gargalos enfrentados por gestores de frota e soluções práticas para cada um.

Peças padronizadas vs. customizadas: o dilema da disponibilidade

Desafio: Frotas com veículos de diferentes marcas, modelos e anos podem exigir peças específicas que não estão sempre disponíveis no mercado.

Impacto: Atrasos na manutenção, veículos parados por longos períodos, aumento de custos com peças sob demanda.

Solução:

- Trabalhar com fornecedores que tenham histórico de entrega rápida e peças compatíveis.

- Padronizar a frota gradualmente, reduzindo a diversidade de modelos.

- Criar um estoque mínimo estratégico para peças críticas com alta rotatividade.

Oficinas locais vs. redes especializadas: qual o melhor caminho?

Desafio: Escolher entre oficinas de confiança locais, que podem ser mais econômicas, e redes homologadas, que oferecem processos mais padronizados e garantia.

Impacto: Diferença na qualidade do serviço, nos prazos e nos custos.

Solução:

- Usar uma abordagem híbrida e flexível, priorizando oficinas especializadas para manutenções críticas e locais confiáveis para ações rápidas.

- Criar uma matriz de qualificação de fornecedores, avaliando critérios como tempo de serviço, custo, garantia e SLA (tempo de resposta).

- Integrar o histórico de cada oficina no sistema de manutenção, facilitando auditoria e tomada de decisão.

Logística de peças: flutuação de estoque e falta de controle

Desafio: Não ter visibilidade do que está disponível ou do tempo necessário para reposição de peças.

Impacto: Interrupção do cronograma de manutenção, atrasos, desperdício com peças não utilizadas.

Solução:

- Integrar o estoque de peças ao sistema de manutenção ou ERP.

- Estabelecer níveis mínimos e máximos por peça, com alertas de reabastecimento.

- Avaliar sazonalidades e criar um planejamento de compras baseado em histórico de consumo.

Problemas de aderência ao cronograma

Desafio: Veículos que não comparecem na data agendada, ou que são usados mesmo com manutenção vencida.

Impacto: Quebras inesperadas, aumento de risco operacional e perda de previsibilidade.

Solução:

- Implementar alertas automáticos e notificações para gestores e condutores.

- Criar regras de bloqueio para veículos com manutenção em atraso (via sistema de abastecimento, telemetria ou aplicativo interno).

- Monitorar KPIs de aderência ao plano e criar metas por time ou região.

Dominar esses desafios transforma a área de manutenção em uma operação madura, conectada e estratégica. E mais importante: protege a frota, o orçamento e a reputação da empresa.

Tecnologias e automação para manutenção eficaz

A era da planilha e da prancheta está ficando para trás. A evolução da tecnologia permitiu que a manutenção deixasse de ser um processo reativo e passasse a ser inteligente, automatizado e orientado por dados. Quem aproveita essas ferramentas não apenas reduz custos, mas ganha vantagem competitiva real.

Veja as principais inovações que estão transformando a gestão de manutenção nas frotas:

Sensores IoT: monitoramento em tempo real e predição de falhas

Os sensores embarcados (IoT) capturam dados contínuos do funcionamento do veículo, como:

- Temperatura do motor

- Vibração de peças móveis

- Nível de fluídos

- Pressão dos pneus

- Desgaste dos freios

- Padrões de condução

Esses dados são enviados para a nuvem, onde algoritmos detectam desvios de padrão e geram alertas automáticos. Com isso, o gestor pode agir antes que a falha aconteça, aplicando manutenção preditiva com alta precisão.

Benefícios práticos:

- Redução de falhas críticas

- Aumento da disponibilidade da frota

- Manutenção baseada em condição real (não só calendário ou km)

Softwares de gestão de manutenção (CMMS)

Os sistemas CMMS (Computerized Maintenance Management Systems) são plataformas completas para registrar, programar e controlar todas as atividades de manutenção da frota.

Principais funções:

- Controle de ordens de serviço (OS)

- Histórico completo de cada veículo

- Alertas e agendamentos automáticos

- Integração com estoque de peças e fornecedores

- Indicadores e relatórios em tempo real

Exemplos de uso:

- Abertura de OS automática ao atingir determinada km

- Integração com oficinas homologadas

- Dashboards gerenciais para acompanhar SLA e custos

Integrações com outros sistemas: abastecimento, controle de despesas, pedidos automáticos

A manutenção não pode ser um sistema isolado. Ela deve se integrar com outros pilares da gestão da frota, como:

- Sistema de abastecimento → bloqueio de veículos com manutenção atrasada

- Controle de despesas → visão completa de custo total de propriedade (TCO)

- Solicitação de peças → pedidos automáticos conforme plano de manutenção

Essas integrações possibilitam:

- Centralização de dados

- Aumento da automação operacional

- Tomadas de decisão mais rápidas e baseadas em contexto

Ao adotar essas tecnologias, sua empresa não só moderniza o processo de manutenção, como também aumenta a segurança, a economia e a previsibilidade da frota. Em um mercado onde o tempo parado custa caro, a automação é mais do que tendência — é uma necessidade.

Gestão de manutenção Edenred

A plataforma de Gestão de Manutenção Edenred é um exemplo robusto de solução que integra controle técnico, oficinas homologadas, padronização de peças e painéis de gestão em tempo real.

Ela permite criar planos de manutenção por tipo de veículo, automatiza alertas de revisão e bloqueia manutenções fora do plano, com base em dados reais de uso. Isso resulta em mais previsibilidade, menos falhas e maior economia.

Integração com outros pilares da frota: por que a manutenção deve estar conectada a toda a operação

Em uma operação de frotas bem gerida, manutenção, abastecimento, despesas e pedágio não são áreas separadas — são engrenagens do mesmo sistema. Quando essas áreas estão integradas, os ganhos vão muito além da eficiência: envolvem redução de custos, melhoria de performance e mais segurança na tomada de decisões.

Veja como a manutenção se conecta com os principais pilares da gestão de frota:

Manutenção ↔ Abastecimento

Relação direta: O consumo de combustível é um reflexo direto da condição do veículo. Componentes desgastados (ex: filtros, injeção, pneus desalinhados) aumentam o consumo.

Benefícios da integração:

- Identificação de aumento de consumo como sinal de necessidade de manutenção.

- Bloqueio automático de abastecimento para veículos com revisões vencidas.

- Alerta para veículos que abastecem fora do padrão esperado.

Exemplo prático: um sistema integrado detecta que um veículo está com consumo acima da média e cruza o dado com o histórico de revisão → aciona automaticamente uma inspeção.

Manutenção ↔ Controle de despesas

Relação direta: Sem controle da manutenção, os custos da frota disparam — tanto de forma visível (oficinas, peças), quanto oculta (ineficiência, falhas, inatividade).

Benefícios da integração:

- Visão consolidada do custo total por veículo (TCO).

- Comparativo entre veículos mais ou menos econômicos.

- Detecção de gastos recorrentes com o mesmo tipo de falha (sinal de problema sistêmico).

Ferramenta essencial: dashboards de manutenção integrados a módulos de finanças, com classificação por tipo de custo, frequência e impacto.

Manutenção ↔ Gestão de pedágio

Relação indireta, mas estratégica: veículos com problemas mecânicos tendem a fazer rotas mais longas, consumir mais e até gerar multas por infrações (ex: velocidade, pneus em mau estado).

Benefícios da integração:

- Planejamento de manutenção alinhado à logística de viagens (evita paradas em trajetos com muitos pedágios).

- Cruzamento de dados: rotas com mais desgaste x incidência de manutenção.

- Otimização de roteiros com base na condição dos veículos.

Exemplo prático: ao saber que um caminhão está prestes a entrar em manutenção preventiva, o gestor aloca outro veículo com revisão recente para uma rota crítica com alto volume de pedágios.

A visão integrada da frota permite que decisões sejam mais rápidas, baseadas em dados e com foco em redução de custos e aumento da disponibilidade. A manutenção, nesse contexto, deixa de ser um “centro de custo” e passa a ser um centro de inteligência operacional.

Estudos de caso e exemplos práticos: como a gestão de manutenção impacta na operação

Implementar um plano de manutenção estruturado, com apoio de tecnologia e padrões técnicos, gera benefícios concretos e mensuráveis. Os cases abaixo mostram na prática como empresas de diferentes segmentos conseguiram aumentar a disponibilidade da frota, reduzir custos e elevar o nível de controle.

Case 1 – Distribuidora de bebidas: +6% de aumento na disponibilidade da frota

Perfil da frota:

- 2.780 veículos ativos

- 75% veículos pesados

- Idade média da frota: 7,7 anos

Desafio: Alto tempo de inatividade dos veículos por falta de padronização na gestão de manutenção.

Solução implantada:

- Gestão Compartilhada de Manutenção Edenred

- Cerca eletrônica com telemetria para imobilização automática em oficinas

- Painel operacional com controle de SLAs em tempo real

- Follow-up automático das tarefas com os estabelecimentos

Resultado:

🔼 Disponibilidade da frota aumentou de 86% para 94%

📈 Mais de 60 mil manutenções/mês controladas automaticamente

Case 2 – Empresa do setor energético: aumento de 69% na disponibilidade

Perfil da frota:

- 6.051 veículos ativos

- 46% leves, 33% utilitários

- Idade média: 4,9 anos

Desafios: Baixo controle de manutenção e alto índice de indisponibilidade.

Solução implantada:

- Plataforma de Manutenção Edenred com gestão técnica integrada

- Aplicação de regras de Padrões Técnicos e controle via MTBF

- Alertas automatizados para manutenções preventivas

Resultado:

🔼 Disponibilidade aumentou de 19% para 88% em 1 ano

📲 Painel de controle e alertas mobile/web para gestão proativa

📈 Mais de 8 mil manutenções/mês realizadas com controle automatizado

Case 3 – Locadora: economia com peças ao aplicar controle de MTBF

Perfil da frota: veículos leves

Solução aplicada:

- Controle de tempo médio entre falhas (MTBF) por peça

- Bloqueio de trocas prematuras com base em durabilidade projetada

Resultado:

- 1.819 alertas analisados

- 589 peças reprovadas por troca prematura

- 💰 Economia de R$ 65.820,06 em um único mês

- 🔻 42% de orçamento reprovado por não ser momento ideal de troca

Case 4 – Transportadora: 83% de adesão a planos de manutenção preventiva

Perfil da frota: veículos pesados

Solução aplicada:

- Gestão de preventivas integrada ao plano da montadora

- Alertas de revisão por SMS, e-mail e app

- Painel de acompanhamento em tempo real

Resultado:

- 3.900 veículos com plano alocado

- 83% das manutenções preventivas executadas conforme programação

Esses exemplos reforçam o quanto a integração entre tecnologia, padronização técnica e gestão por indicadores é capaz de transformar a manutenção de frota em uma área estratégica, altamente previsível e com impacto direto nos custos e na operação.

FAQ de manutenção de frota: respondendo às dúvidas mais buscadas

Essa seção ajuda tanto quem está começando na área quanto gestores que querem aprofundar o entendimento técnico.

O que é gestão de manutenção de frota?

É o conjunto de práticas e processos adotados para manter os veículos da frota em condições ideais de uso. Isso envolve planejamento de revisões, controle de falhas, análise de indicadores, gestão de oficinas, peças e muito mais. O objetivo principal é reduzir custos, evitar imprevistos e aumentar a vida útil dos veículos.

Quais são os principais tipos de manutenção?

Os três principais tipos são:

- Corretiva: após a falha acontecer (mais cara e arriscada)

- Preventiva: programada com base em tempo ou quilometragem

- Preditiva: baseada em dados e sensores, prevê falhas antes que ocorram

Qual a periodicidade ideal de manutenção para veículos de frota?

Depende do tipo de veículo, do uso e das recomendações do fabricante. Em geral:

- Carros leves: revisão a cada 10.000 km ou 6 meses

- Veículos pesados: a cada 15.000–20.000 km

- Operações severas exigem manutenção mais frequente

O ideal é cruzar informações de quilometragem, tempo de uso e dados de sensores para definir a melhor frequência.

Como controlar as manutenções de forma eficiente?

O ideal é usar um software de gestão de manutenção, como a Gestão de Manutenção Edenred, que permite centralizar o histórico dos veículos, agendar manutenções, emitir alertas automáticos e controlar peças e ordens de serviço. Além disso, existem alguns pontos complementares, como:

- Histórico de cada veículo

- Agendamento automático

- Alertas de revisão

- Controle de peças e ordens de serviço

Também é possível usar checklists digitais, dashboards e integração com abastecimento e telemetria.

Quais indicadores devo acompanhar?

- MTBF (tempo médio entre falhas)

- MTTR (tempo médio de reparo)

- Custo por km rodado

- Tempo de inatividade

- Adesão ao plano de manutenção

- Economia por peça evitada (com base no MTBF)

Esses KPIs ajudam a tomar decisões baseadas em dados e otimizar o plano de manutenção.

Como evitar trocas de peças desnecessárias?

Utilizando ferramentas que controlam o MTBF das peças. Com base em dados históricos e referências do fabricante, é possível saber se uma peça está sendo trocada antes da hora. Isso evita desperdício e aumenta a eficiência do orçamento de manutenção.

Como controlar as manutenções de forma eficiente?

Uma solução como a Gestão de Manutenção Edenred permite centralizar todas essas funções em um único ambiente, com integração a fornecedores, alertas automatizados, relatórios de desempenho e suporte técnico especializado.

Quais indicadores devo acompanhar?

- MTBF (tempo médio entre falhas)

- MTTR (tempo médio de reparo)

- Custo por km rodado

- Tempo de inatividade

- Adesão ao plano de manutenção

- Economia por peça evitada (com base no MTBF)

Esses KPIs ajudam a tomar decisões baseadas em dados e otimizar o plano de manutenção.

Como evitar trocas de peças desnecessárias?

Utilizando ferramentas que controlam o MTBF das peças. Com base em dados históricos e referências do fabricante, é possível saber se uma peça está sendo trocada antes da hora. Isso evita desperdício e aumenta a eficiência do orçamento de manutenção.

A gestão de manutenção de frotas deixou de ser um centro de custo para se tornar um motor de produtividade, economia e segurança. Como vimos ao longo deste guia:

✅ A manutenção preventiva e preditiva evita paradas inesperadas e melhora o desempenho da frota

✅ A tecnologia (sensores, IoT, CMMS) traz inteligência e automação para o processo

✅ Indicadores como MTBF, MTTR e custo por km permitem decisões baseadas em dados reais

✅ A integração com outros pilares da frota (abastecimento, pedágio, controle de despesas) garante uma operação mais fluida

✅ Estudos de caso comprovam ganhos concretos de disponibilidade e economia

Se você quer transformar sua operação, a hora de agir é agora.

A Edenred oferece um ecossistema completo para gestão técnica de manutenção de frotas, com:

- Plataforma digital integrada a oficinas homologadas

- Controle automatizado por regras e planos

- Indicadores completos de performance

- Time técnico especializado

Confira alguns materiais ricos gratuítos que temos para ajudar você a coordenar melhor